导读:工业仿真,顾名思义是依托于工业仿真设计软件,致力于为客户提供最优的全方位数字化仿真解决方案。工业仿真覆盖的业务范围包括产线布局规划设计、工厂物流方案评估与优化、自动化方案设计、物理世界仿真等,随着工业仿真应用的不断深化和拓展,数字孪生作为工业仿真的新标签不断受到工业界关注的目光。工业仿真软件不仅是推动工业互联网高质量发展的主力军,同时也是支撑中国制造领先地位的关键所在。

在近日举行的2023工业仿真软件技术峰会上,来自制造业和工业仿真生态圈的各界领导嘉宾、全球专家学者共聚一堂,围绕“全球化+本土化,核心工业软件助力数字强国”主题,分享行业前沿成果、工业仿真软件发展前景及产业应用热点议题。

海克斯康工业软件全球首席技术官、美国国家工程院院士Bruce Engelmann表示,伴随着高性能计算普及,运行模型越来越大、越来越保真,以及AI技术的全面介入,工业仿真软件市场将延续数量级增长态势。

工业仿真用数字复刻现实,让工业制造穿梭于虚实之间。作为全球领先的数字信息技术解决方案供应商及世界500强公司,海克斯康凭借领先的传感器和工业软件领域标杆技术,服务全球95%的汽车制造、90%的飞机制造及75%的智能手机制造。

海克斯康制造智能大中华区工业软件事业群总裁李亦震在“海克斯康工业仿真软件助力中国智造”的主题报告中表示,海克斯康创新性打造的“工业互联网+智能制造”产业新生态,涵盖产品全生命周期的工业软件系统以及广泛分布的传感器技术,全面赋能产业供应链、行业线乃至产业集群的互联互通与应用。

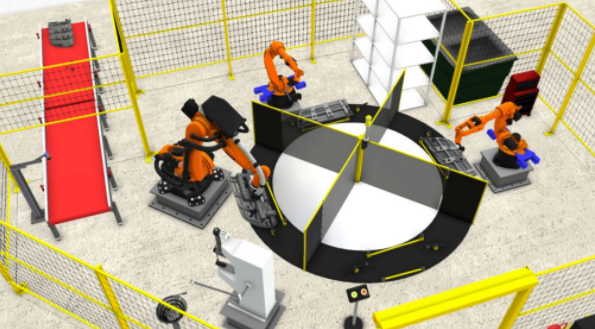

工业仿真软件在物理过程模拟、生产流程优化等方面具有显著的优势。通过对真实生产环境的模拟,企业可以在产品设计、研发、试产等阶段,以低成本、高效率的方式发现和解决潜在问题,提高产品的可靠性和生产效率。此外,工业仿真软件还可以帮助企业实现生产过程的可视化和实时监控,进一步提升生产效率和产品质量。

李亦震介绍,在实际应用中,海克斯康工业仿真软件已帮助众多企业实现了研发效率的提升和产品质量的优化。例如,某知名汽车企业通过引入海克斯康工业仿真软件,成功缩短了9个月电驱动产品开发周期,减少了研发成本和资源浪费。同时,该软件还帮助企业提升了产品的稳健性设计,使产品在各种工况下都能保持稳定性能。

当下,数字化转型已经成为了企业发展的必然趋势。在中国,工业领域的数字化转型正在持续深化。在李亦震看来,当下的数字化从过去“以资源为中心,以流程驱动”的经营模式,升级成“以客户为中心,以数据驱动”的经营模式。

他解释,在市场逻辑的演变过程中,经历了以产品为中心、以流量为中心,以客户为中心的三个阶段,每个阶段的发展都在一定程度上推动了企业的数字化转型进程。尤其是进入“以客户为中心”的时代,客户的数据化和经营的数字化对于企业来说显得尤为重要。

海克斯康通过实现从生产、采购、渠道、销售、运营等各个场景的客户数字化,打造从客户需求出发的各个场景链接。这是新时代的典型特征,也是海克斯康为中国工业数字化转型带来的核心价值。

其次,对于中国工业数字化转型的现状,海克斯康有着深入的理解和研究。他们认为,数字化转型需要分四个阶段进行:首先是标准流程化,然后是数据的数字化,再之后是系统之间的信息化,最后是在获得大量数据后进行数智化的提升。这四个阶段需要循序渐进,不能片面追求数据的数字化或自动化,否则可能会造成数据的有效性低下或资源浪费。

最后,引入人工智能和机器学习等先进技术是解决中国工业数字化转型面临的问题的关键。海克斯康将利用这些技术帮助中国企业高效快速地处理历史数据,从而为企业的数字化转型提供强大的数据支撑。