增材制造是一种多功能制造技术,可以“近终成形”生产各种复杂的功能形状。它为零件组合和优化开辟了令人振奋的全新设计方向,而且有助于降低工装和材料成本。尽管增材制造技术可以通过一次制程生产大量零件,但某些功能特征或表面可能需要进一步的序后处理,例如数控机床加工或精加工操作,以确保最终零件达到技术规格和设计目标。增材制造技术的发展方向是尽可能加快和简化这些序后处理步骤。

Effective CNC Ltd位于英国克鲁镇 (Crewe),专门从事机床改造业务。几年前,公司创始董事Gary Pearson先生设想开发这样一种机床:在同一台机床上通过一次制程执行增材制造 (AM) 和传统减材制造。

为了助力Effective CNC打造新型机床,雷尼绍专业技术团队在光栅、 对刀仪和机床测头方面提供全方位支持。 Effective CNC选择了多款雷尼绍产品,包括FORTiS™封闭式直线光栅系列、RMP60测头和定制对刀系统,最终打造出一台机床原型,成功将某些金属零件的增材制造和序后处理工艺集于一体。

挑战

在增材制造零件的序后处理过程中,几何误差的传播可能会影响最终产品的机加工表面精度。对增材制造零件进行精加工操作通常需要在机床上多次传送,而这时可能会引入工件位置和角度误差,需要通过机内测头测量进行补偿。操作多台机床还会导致成本上升、生产效率下降。将传统机床与增材制造喷头相结合的复合机床是一个相对新颖的概念,在特定应用中有助于提高增材制造工艺的经济效益。

解决方案

Effective CNC团队设计并打造了一款“一体化”机床,可交替进行增材和减材加工操作。他们表示,这款机床适用于众多大规模、精密的增材制造金属加工应用领域,有助于革新经济效益。

Effective CNC董事Gary Pearson先生介绍了这款新型机床的特别之处:

“我们针对机床的三个组件分别创建了一个固定的稳定位置,即主轴,熔丝沉积增材制造喷头,以及这台机床上的车削刀塔。我们可以五轴移动工件,并在各个工位对工件进行多次增材和减材制造,而无需移动实际的工装。

我们采用了熔丝沉积增材制造系统,它实际上是一个非常智能的MIG焊机,我们将其安装在机床上的固定位置。这样,我们能够在空白加工托盘上先通过增材制造添加余量材料,然后再加工,而无需将工件从机床上取下。”

因为在机床的五个轴向上均可添加材料进行增材制造,所以我们能够制造形状非常复杂的工件,然后将其送回到机床上按照非常精确的公差要求进行精加工,而无需将工件从机床上取下。”

这台机床的另一个创新特性是,除了增材制造之外,它还结合了铣削、车削和磨削三种切削工艺,因此可在同一台机床上实现工件的增材制造和精加工。

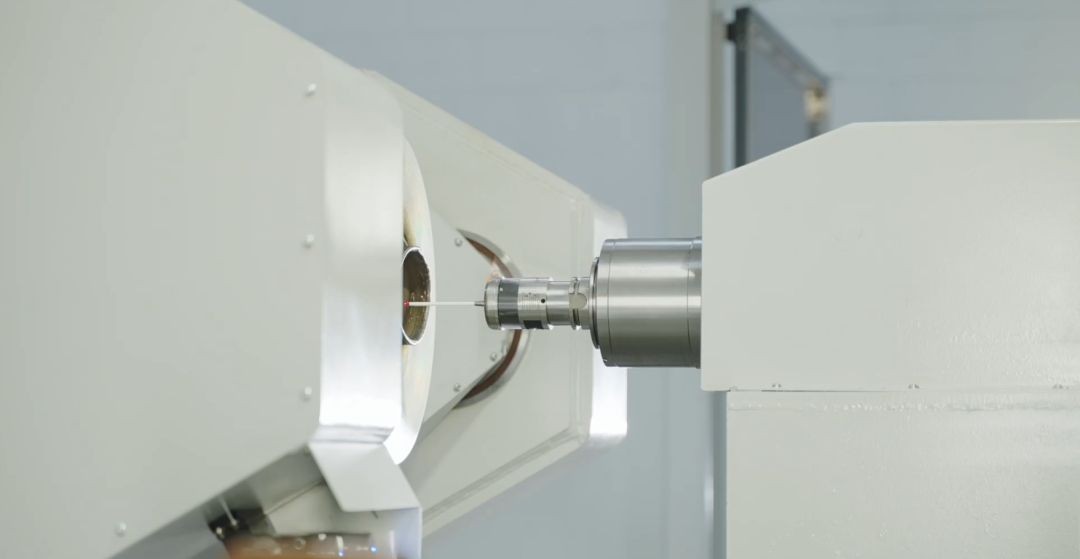

RMP60测头正在测量工件

机床的基础设计包括工件夹具,用于铣削和磨削工件的主轴,以及旋转刀塔。耳轴式转台可支撑加工托盘,并提供机床的第四轴和第五轴。

为了增强机床安全性,该公司选择了通过功能安全 (FS) 标准认证的控制器和光栅等组件。

Effective CNC为机床X轴、Y轴和Z轴选用FORTiS-S™ FS(功能安全型)封闭式光栅,其中包括一个栅尺长度超过3米的特制加长FORTiS光栅(X轴)。对于耳轴式转台(A轴),选择了配用RESA圆环光栅的雷尼绍RESOLUTE™ FS(功能安全型)绝对式光栅提供旋转位置反馈。

FORTiS光栅系列是新一代封闭式绝对式直线光栅,适用于机床等恶劣环境。FORTiS封闭式光栅具有安装和设定方便快捷的优点,与传统光栅系统相比,安装用时大大缩短,即使在空间受限的应用场合也不例外。

FORTiS-S FS(功能安全型)封闭式直线光栅系统

Pearson先生介绍了他们如何将雷尼绍产品集成到每个制程中:“我们购买了两套FORTiS系统,它们都是即插即用型产品,并且安装和设定方便快捷。雷尼绍还为我们提供了用于测量工件的RMP60测头,测量性能优异。他们还为我们开发了一套复合系统,结合了用于测量铣削刀具的NC4+ Blue激光对刀仪和用于测量车削刀具的RP3对刀仪。”

Pearson先生继续说道:“雷尼绍的技术支持团队来到我们的车间现场,首先了解了我们在机床上的加工操作,我们需要在什么位置安装对刀系统,以及我们想要实现什么加工目标;然后他们根据这些信息为我们绘制了多个CAD模型。我们能够将雷尼绍的CAD模型放入我们的机床CAD模型中,进一步研究如何将它们集成在一起。雷尼绍为我们提供了全方位支持。”

Effective CNC的创新并未局限于传统的机床结构和工装形式的设计,他们还开发了一种新型换刀机器人。Pearson先生说:“最后我们决定,与其制造换刀结构复杂的直角坐标机器人,不如选用现成的协作机器人解决方案。”

他们采用的协作机器人来自Universal Robots公司,这款机器人的关节中配备了雷尼绍关联公司RLS提供的AksIM™系列磁旋转编码器。

当与托盘交换装置配合使用时,协作机器人支持机床不间断运行,无需操作人员干预。

成果

在与Effective CNC的密切合作过程中,雷尼绍充分发挥了其在机床行业深耕五十年的丰富经验和专业技术,帮助Effective CNC在新型机床的设计和研发过程中选择合适的新技术。

Pearson先生介绍了该机床针对大型和超大型零件的出众加工能力:“从另一个角度来说,凭借五轴制造能力,我们能够制造比机床工作台更大的零件。先加工出一个圆柱体,然后旋转该圆柱体,在侧面加工出任何目标形状。这意味着,我们能够制造悬吊在加工托盘上的大型零件。”

该机床是一种多功能系统,成功地将铣削、车削、磨削与增材制造集于一体。Effective CNC相信这款机床将大幅提高端到端制程效率,并且能够通过增材制造加工出高难度金属零件,例如用于石油和天然气行业的大型弯管和配件。

“我们面向高科技行业推出了一款功能强大的全新产品,并且对这款产品的市场前景充满期待。”Pearson先生总结说道。