五轴数控加工技术发展到今天,其加工质量、效率及稳定性,可以充分满足产品生产的要求。其加工产品也广泛应用于轨道交通、航空航天、汽车、模具、风电、新能源、新材料等不同行业领域中,其中汽车是一个重要的板块。

许多汽车车身钣金件都需要冲压模,而且由于需要配件配合拼接,对精度要求较高。在传统模具加工当中,普遍采用的是三轴加工中心来完成工件的铣削加工。而升级为五轴,一方面可以减少成本,另一方面可以提高加工精度。

01 五轴是减少成本的选择

一次装夹|多面加工

加工时不会发生干涉,一次装夹既可以完成加工,又避免了多次装夹所带来的重复定位误差。不仅使时间缩短,在安装工件时需要的工装夹具的大额费用也得到了节约。

减少设备投资成本

减少车间占地以及车间数量。一台五轴即具有车,铣等多种工艺。工程集约式生产仅需要前期的等待调试时间,只需要导入毛坯数据就可以完成编程,也能够大大缩短前期准备。

车灯模具加工案例

02 五轴加工精度更高

对深腔模具的加工

加工深腔时,三轴加工中心须加长刀柄和刀具,但利用五轴加工中心可以通过工件或主轴头的附加回转和摆动,使刀具长度得到适当地缩短,从而杜绝刀具同刀杆以及型腔壁之间产生碰撞现象的发生,减少加工时刀具的抖动与破损,刀具的使用寿命得到延长,模具的表面质量和加工效率也大大提高。

模具侧壁的加工

侧壁加工时,三轴加工中心刀具长度要比侧壁深度大,增加刀具的长度强度会明显降低,若刀具长度高于3倍径,让刀现象导致质量将难以保证。五轴加工中心则能利用主轴或工件的摆动,使刀具与模具侧壁始终呈现出垂直的状态,提高工件质量并延长刀具的使用寿命。

模具较平的曲面加工

较平曲面加工时,三轴加工中心需用球刀精铣增加刀路,但球头刀刀具的中心旋转线速几乎为零,在模具加工时对刀具损伤的程度较大,使用寿命会急剧下降,表面质量也会变差。应用五轴加工中心可以成一定的角度再进行加工,增加相对线速,不但提高刀具使用寿命,工件表面质量也会大幅提高。

03 总结

总的来说,五轴机床在汽车制造中的应用,不仅提高了生产效率,降低了成本,而且大大提高了加工精度和产品质量。随着科技的不断发展,五轴机床的应用前景将更加广阔,其在汽车制造中的优势也将得到更充分的体现。

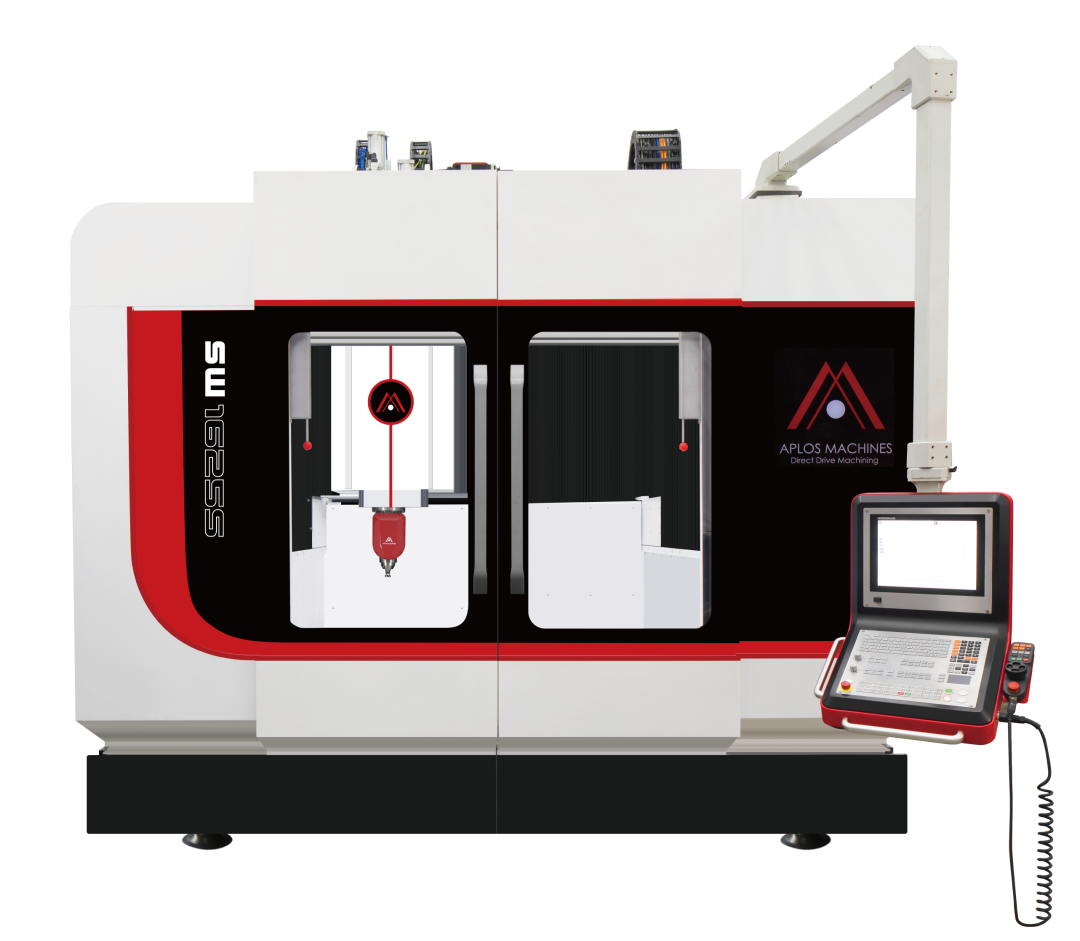

超高速全直驱桥式龙门五轴加工中心

SW系列是阿帕斯数控中一款高精度、高配置的,包括SW1625、SW4025两款型号,可扩展至大行程SW6030...,配备阿帕斯数控自有知识产权的双力矩电机AC摆头。因其卓越的性能和稳定的加工能力,轻松实现高质量、高效率生产,成为汽车制造领域的理想选择。