当前状况/任务

Ing.Klaus Burk有限公司生产用于包裹、包装及运输优质薄膜及超薄膜使用的塑料压铸部件。公司的一台合模力为1500吨的压铸机专门用于生产五种不同的、用于薄膜卷及纸卷的悬挂式卷筒包装的端板。每天的产量为800至1000个。

需要实现自动化的是从压铸机内取出部件这一工序。被Burk公司作为原材料使用的再生热塑性塑料的质量得到了持续的提高,这样就清除了实现自动化过程中的一个障碍。质量提高后,就可以不用再进行目视检查;而以前为进行目视检查,就必须使用人工传送。

实施措施/解决方案

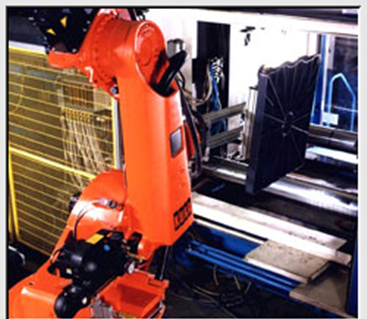

在寻找解决方案的过程中,库卡机器人KR 125以事实表明了它是一种比线性滑轨更好的选择。因为六轴机器人恰恰是为从塑料压铸机内侧面取出部件而设计的。Burk公司起初打算使用一条三轴线性滑轨。但是由于车间的高度不够,所以必须采用一种特殊设计。在这种情况下,其性价比就无法再与铰接臂机器人相抗衡;而且后者的价格在过去的几年内也急剧下降了。再加上与比线性滑轨相比,六轴机器人能更加灵活的适应可能发生变化的生产应用,因此公司负责人决定为公司未来发展作一项投资。

铰接臂机器人用吸持器从压铸机的模内单个取出端板。然后,机器人将塑料部件置于一条驶出压铸间的输送带上并将冒口放入一个准备好的容器内。随后,冒口将被再次循环利用,因此会一直留在生产周期内。Burk公司要求KR 125做到循环时间短及重复精度高。虽然公司运营者并不需要充分利用机器人125 kg的承载能力;但是就其2410 mm的作用范围来说,任何较小机器人都不在考虑范围之内。

系统部件/合同范围

一台库卡机器人KR 125

以PC为基础的库卡机器人控制系统,包括带视窗操作界面的控制面板

气动吸持器

输送技术

保护装置

机器人编程

安装

投入运行

由库卡系统合作伙伴德国Overath的ASS机械制造有限公司提供。

结果/成效

质量提高

通过使用机器人,公司运营者获得了完全稳定的循环时间。这一点是人工无法达到的,此外人工传送还有质量波动及产量小的缺点。KR 125可使设备的生产率提高约百分之二十。

备用生产能力

KR 125在已经提高了生产能力的情况下还具有可观的备用生产能力,而压铸机却已经接近了最大生产能力。因此机器人的速度被调控到使磨损最小化的程度。

工效学上的优势

每个端板重达十二公斤,因此从工效学上来说,不适宜使用人工进行传送且容易引起疲劳;而安装机器人后则不再需要人工传送,这样也改善了工作环境。以前,工人每次都必须探入压铸机内,并保持这种姿势传送相对沉重的部件;此外,这种高强度的工作还需要经常换班。

操作方便

如Burk公司需要将压铸机调整为生产另一种产品,则操作人员只需要从储存在机器人控制系统内的程序中选出相应的程序。由于待抓取塑料部件的中点总是在同一位置,所以无需更换夹持器。