挑战

灵活处理小批量生产

裕克施乐公司总部位于德国纽伦堡,主要为汽车、医疗、体育用品等行业的客户提供服务,被视为塑料技术领域开创性和创新解决方案的高科技制造企业。裕克施乐的关键技术之一是增材制造,它是该领域的先锋。该公司在德国和中国的两个工厂拥有大约150台使用液体和粉末工艺的打印机,用于生产各种运动和生活用品。

裕克施乐在零件3D打印上成功的因素是其多阶段后处理的突破。近年来在零件增材生产的后处理方面取得了全面的专业技术,成为少数能够在全球范围内提供3D打印生产的公司之一。

在后处理阶段,增材工艺生产的零件在各种工作步骤中的机械性能包括清洁和热处理。这些步骤之前都是手工处理的,需要对重达5.5公斤的构建平台进行操作。裕克施乐管理团队正在寻找一种创新的解决方案来实现自动化的工作。

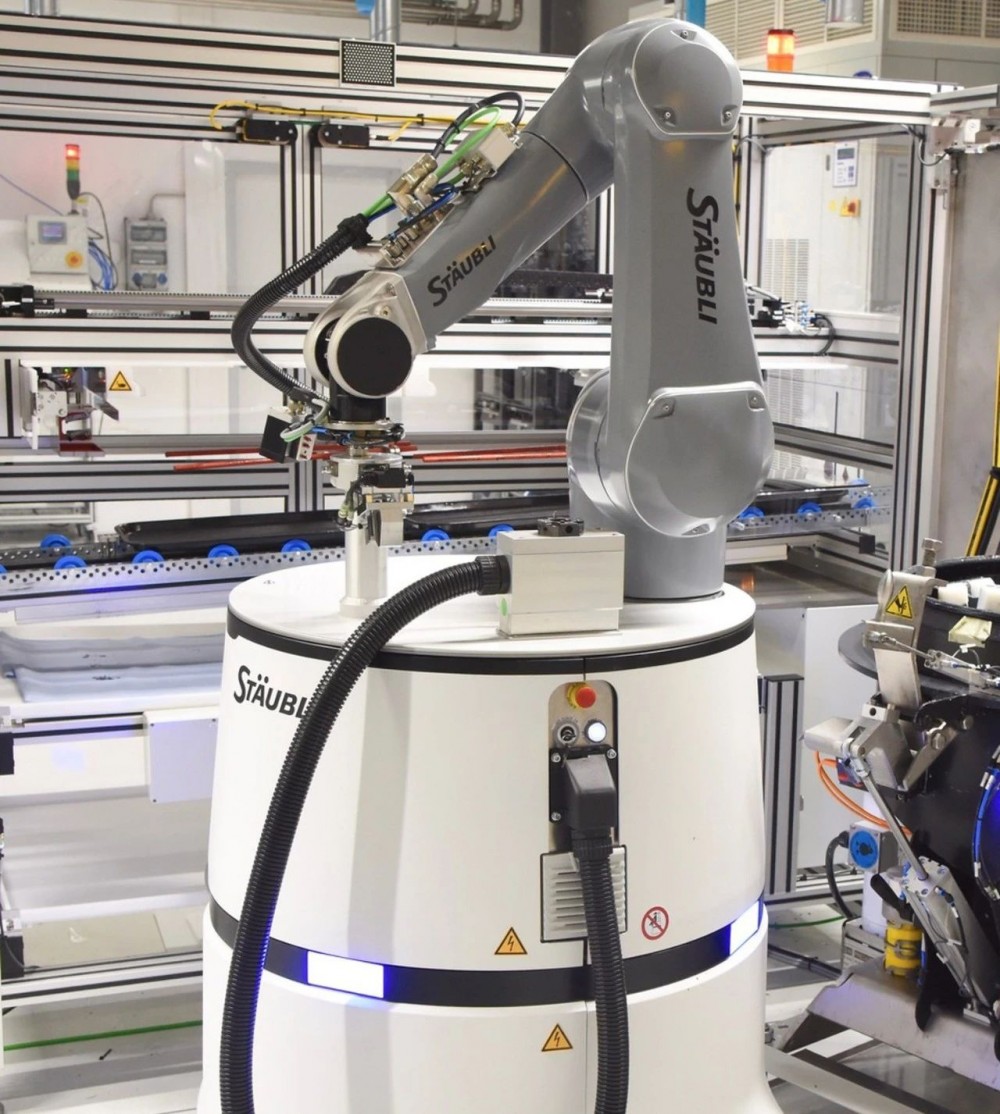

▲HelMo帮助员工从劳动密集型工作中任务解脱出来

解决方案

机器人自动化减轻员工劳动负担

史陶比尔的HelMo移动机器人系统搭载高性能TX2-90L六轴机器人,非常符合项目的所有标准,使员工从劳动密集型工作中解放出来。

机器人的到来改变了裕克施乐增材制造的性质。现在只需手动从3D打印机中卸载构建平台,然后将它们转送到集成了HelMo的精加工流程。HelMo移动机器人系统可以优化流程并创建一个协作的工作环境,确保操作过程全自动化。

在第一个后处理步骤中,对打印的零件清洁并为最后阶段做好准备。完整的系统由HelMo移动机器人、分离松散材料的清洁站和分离站组成,分离站将打印的零件从平台上分离出来。

开始工作时,HelMo从初始位置移动到工位通过连接器连接到工位上,然后再通过相机系统和生产线上相应的参考点几秒钟内完成精确校准,校准后机器人的工作精度可达±0.1mm。在工位上,HelMo可以达到和安装在固定工位上的机器人相同的性能,在各工位之间切换的误差仅为0.1mm,完全不影响精度。在3D打印这种灵活的应用环境下,使用HelMo可以确保后期处理的灵活性。

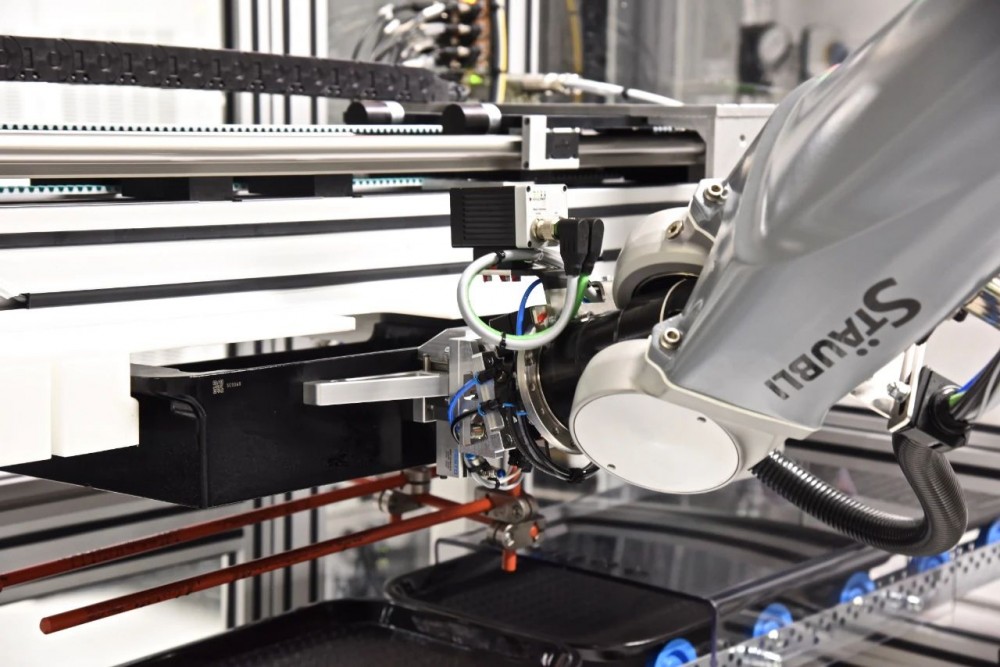

▲HelMo移动机器人快速精确地将构建平台放入分离装置中

客户应用

移动机器人系统实现可喜成果

在HelMo当前的应用中,3D打印零件是使用液体打印工艺创建的。任何松散的零件都必须在清洁过程中去除。为实现这一点,HelMo将打印完的零件放入清洁站。清洁的周期因这些零件的类型、尺寸和复杂性而异。然后机器人将这些零件取出并精确地放置在分离台上,再自动从构建平台上被拆离并他通过传送带下料。接着,HelMo拾起空的平台并将它们堆叠起来以便重复使用。

该机器人配备了气动双爪夹具,使其能够处理完整的任务范围。插入清洁系统需要精确、无冲击的运动序列的机器人,以确保零件在抓取过程中被安全锁定。夹持装置上的弹簧加载锁定装置也由机器人及其夹具激活。分离装置的控制与史陶比尔专有的HelMo CS9控制器通信。史陶比尔连接器的智能组合板,不仅处理HelMo的供电和供气,还处理基于以太网的数据传输。

裕克施乐凭借此自动化解决方案实现了新的突破,并完全达到了预期。HelMo高速、精确、可靠地完成工作,将员工从繁重的工作中解脱出来。

▲机器人臂展达到1.2m,移动机器人系统可以在无需移动的情况下到达所有工位

客户收益

-小批量灵活生产

-大幅提高生产效率

-绝对校准功能确保精度

-减轻员工劳动强度