随着智能制造的崛起,数智化的生产制造模式已是大势所趋。当下,自动化及柔性生产是制造业企业正在致力于去实现的目标,引入移动机器人是半导体行业提高工厂自动化与信息化的关键举措。

在万亿的半导体行业,机器人正在帮助打通生产与物流的自动化,不仅可以适应高频的产线变化,还能降低生产成本。

不过,值得注意的是,半导体行业的作业环境亦对机器人提出了十分严苛的要求,如要求不影响产线节拍、清洁作业、防震作业、高精度作业等。

在半导体产线当中,能够同时实现“手脚”两项功能的复合型机器人,已经逐渐成为了半导体行业应用中被广泛使用的成熟智能设备。

同样的,对于移动机器人企业而言,半导体行业同样也是极具想象空间的红海市场。捷螺系统成立于2015年,专注于智能机器人、物联网与工业4.0系统的研发。

在半导体行业,捷螺系统专攻半导体晶圆级搬运机器人的应用。目前,捷螺移动机器人当前已在半导体行业得到广泛应用。

捷螺系统基于半导体行业需求,推出了智能无轨晶圆搬运机器人、智能无轨手臂机器人、车队派遣管理系统等多款产品。

另外,捷螺系统也已和全球第一大半导体封装厂合作完成全球首座智慧无人工厂。目前已经在国内最大的封装测试厂和晶圆制造厂的产线上应用。

3月15日,投资人说&科创最前线与捷螺系统联合创始人兼技术总监张振义进行交流,探讨了关于《智能半导体复合机器人如何打造半导体无人生产车间》的话题。

以下内容基于捷螺系统联合创始人兼技术总监张振义分享整理,投资人说&科创最前线编辑。

01半导体行业的整体发展趋势

机器人与自动化,无疑是未来科技发展趋势的重要组成部分,人们非常明显的看到,各行业的无人化和机器人产业化正在进一步加快。

例如在农业领域,十几年前种地还需要人工,如今,农业已经开始实现无人化了。所以,未来几十年,工厂的无人化也是非常自然的事情。

事实上,机器人早就开始服务包括石油石化、汽车装配制造等等传统产业。

以半导体行业为例,捷螺系统联合创始人兼技术总监张振义表示,半导体企业在使用移动式机器人时,一共有3点优势。

第一,机器人能够增加半导体企业的设备使用率。与人工相比,设备的整体使用率能够提升25%。

为什么机器人能够提高设备使用率?

原因在于以往人工派货时,很容易造成整体信息混乱。而当企业开始部署无人工厂之后,相关的派货信息都非常清晰且完整透明,而且设备可以实现自动搬运。在捷螺系统服务某半导体企业时,实际的整体使用率可以提升25%。

第二,企业可以大量避免制程错误。以前由于人工派货,工人难免出现错误。例如在ERP中进行错误记录,那么这种情况出现,就会导致出现重大制程错误。

而由于半导体的价格都非常昂贵,所以半导体厂商在出现制程错误后,就可能面临巨额赔偿,并且同时损失商誉。

这些对企业发展来说都是非常重大的打击

除了制程错误之外,人工搬运时,货物还有可能会出现因人为的暴力搬运而出现的货物损失。而使用移动式机器人进行无人搬运后,这些与人相关的人为错误都可以避免。

第三,降低成本。

据捷螺系统联合创始人兼技术总监张振义透露:

捷螺系统所服务的半导体厂商,原来整个厂区共有80个工人,每天8小时共分4班次进行生产。而在上了自动化机器人之后,该半导体企业从80人最后减少到只剩12人,原有4班次工作制度不变,每班次只有3人。

与之前相比,这3个工人重点进行部件测试、品质管控等附加值较高的工作,而不再进行具体的搬运操作。

总结来看,提高设备使用率、避免自身错误、降低人工成本等,是企业在使用移动机器人与自动化系统所直接享受的3点价值。

张振义介绍,目前,半导体行业,特别是封装测试领域的智慧工厂,实际上目前制程设备已经全面实现了自动化。

而wafer(晶圆,制作硅半导体电路所用的硅晶片)的搬运,目前大多还是依靠人力,未来也将在移动机器人的支撑下全面实现自动化。

在捷螺系统的判断中,未来的半导体行业里,不会再有工人与自走车。目前,捷螺系统已经在服务于很多大半导体企业,提供整体的天车与智慧型移动机器人的完整解决方案,来解决半导体的生产运输。

02半导体无人工厂系统需求

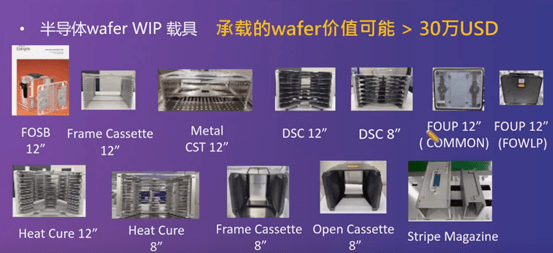

在过去的5~6年时间里,捷螺系统的解决方案已经处理过多种不同型号的设备,例如8寸的OpenCassette、frame Cassette等等。

这些不同型号的设备,以往在工厂中都是用人工进行搬运,而目前都已经在用自动机器人进行搬运。并且这些设备的成本都非常高昂,大约在30万美元左右。

其实智能移动机器人在半导体工厂场景中的工作流程非常简单,基本就是在多个设备和电子货架之间进行搬运。

但难点在于,这些机器人硬件必须搭配相应的智能高效的派货与派工系统,以及实现对设备货物的定位、智能仓储移载等,运输路线导航等等,来组成一个完整的无人搬运解决方案。

具体来说,半导体封装测试厂中的切割机与镭射切割机的搬运,以往都是人工进行搬运。但事实上人工搬运这些设备非常难,因为货物实在太重,所以很多工人大概干1~2个月就离职了,人员流动性非常高。

这些设备就需要依靠移动机器人进行搬运。实际上捷螺系统最开始也是从这些设备的搬运做起。

从系统架构层面来看,底层的控制系统会整合上层的AGV移动机器人,AGV会整合物料管理系统;而物料管理系统又会整合上面的实时派工系统,最后与客户的ERP等系统对接,实现整体的自动化搬运解决方案。

需要注意的是,工厂内部的设备不同,如何进行顺利的搬运?

例如设备型号不同、摆放位置不同等。这些问题,以往依靠天车是很难处理的。而移动机器人解决方案,实际上与人工具有一样的灵活度。

简单总结下来,捷螺系统认为,当半导体企业想借助移动机器人实现无人工厂时,有三个关键点一定要注意,那就是产品安全、人员安全与设备安全。这三个安全必须要达到。

目前,捷螺系统提供的机器人设备,采用的都是万向轮配置,可以进行前后左右的任意方向移动,并且机器人配置了超过100个产品安全、设备安全的部件,来保证相关的生产安全。

另外,捷螺系统的整车也获得了手臂认证、电池认证、整车认证、充电器认证等等,符合半导体行业产品认证及法规需求。

值得一提的是,目前捷螺系统采用的机器人设备是目前市面上领先的4槽位设备,相比传统设备的工作效率要更高,而且可以很稳定的很顺利的在各个场域做运行。

03移动机器人技术需求与解决方案

在大概10年前,半导体等工厂都在用磁轨的解决方案。但如今在弹性制造的整体需求背景下,磁轨已经不再适用。

目前的半导体产业的趋势,客户要求已经非常明确,只接受用SLAM(同步定位与地图构建)。也就是在未知环境和未知地点的状况下,搜集感测器信息,通过特殊的算法,同时建立环境信息及自身位置。

SLAM是目前协作型机器人自我定位及移动的必备技术,不需要更改任何的环境设施。也就是说,客户在车间里完全不用做任何操作,只要移动机器人在其中进行相关的地图扫描,半天时间就可以上线工作。

当然有部分区域需要高精度定位,还可以用进一步精度定位方法进行定位,做到“该弹性时弹性,该精准时精准”。

简单来说,目前行业对整个移动机器人产品的需求大致分为以下几类:2000KG 顶升、500KG顶升、自走搬运车、Payload5KG移动机器人和Payload 12KG移动机器人(4槽位)

这些是过去几年捷螺系统的机器人产品,都在半导体产业有广泛应用。需要指出的是,如果只有自走车,是没办法完成搬运的,一定要配套使用相关的物料追踪管理系统、派工派货系统、车队管理系统、电子货架等等,也就是半导体无人工厂周边配套方案,才能够让半导体无人工厂正常运转起来。

举例来说,目前捷螺系统能够提供的Payload 5KG移动机器人,既可以做无人搬运、也可以进行巡检、抄表等动作。

比如厂房里有400台打线机,就可以配置移动机器人对这些设备进行巡检。需要强调的是,通常移动机器人还需要配备Near Tool Buffer,也就是设备旁的wafer暂存区,用来进行设备的运输暂存。

软件系统同样是无人工厂的重要组成部分,目前捷螺系统能够提供完整的系统。包括多车管理系统、路径规划系统、以及与客户的系统进行对接,包括相关的接口等等,捷螺系统都能够提供完整的解决方案。

另外,捷螺系统的机器人手臂上还安装了摄像头,以及对位的Landmark,让手臂操作的精度能够达到±0.1mm,在很多场域都已经得到了验证。与其他同类产品相比,同类产品通常使用AC的机器人,而捷螺系统则采用的是DC的机器人。

这里有什么差异?

简单来说就是DC比AC的电池使用效率能够高30%,单次充电后的操作续航能够实现6~8小时的操作。

特别值得一提的是,捷螺系统的自走车机器人还有一个很重要的特征,就是导入了GoldenPort概念。这在半导体厂中的落地非常重要。

通常来说,半导体厂比如有100台设备,可能会设置300~400个port,这里的教导点位就需要大约30天的时间。而采用Golden Port的方案时,只需要大概3天多的时间就可以做完,效率提高超过900%。

总结下来,客户其实要的并不是自走车,而是一个完整的无人工厂解决方案,自走车只是其中很重要的一环而已,周边的配套设备、系统等也需要完善。

捷螺系统经过多年研发、测试、部署,已经有了一套完整的无人工厂配套方案,已经完全符合工业4.0的智能工厂的标准套件。

这套标准套件加上落地的经验,让捷螺系统已经实现超过30多家半导体场域的成功部署。“我们的产品从硬件机器人,到整个无人工厂的配套方案,再加上产品的可靠度、产量等,相信对所有半导体产业都会有巨大的帮助。”张振义说。